GB/T 18442.4-2019 固定式真空绝热深冷压力容器 第4部分:制造

- 发表时间:2023-03-17

- 来源:共立消防

- 人气:

1 范围

GB/T 18442的本部分规定了固定式真空绝热深冷压力容器(以下简称深冷容器)制造中的材料复验、加工成型、焊接、无损检测、清洁、组装、标志标识、出厂资料等基本要求。

本部分适用于同时满足以下条件的深冷容器:

a)内容器工作压力不小于0.1 MPa;

b)几何容积不小于1m3;

c)绝热方式为真空粉末绝热、真空复合绝热或高真空多层绝热;

d)储存介质为标准沸点不低于-196℃的冷冻液化气体。

本部分不适用于下列范围的深冷容器:

a)内容器和外壳材料为有色金属或非金属的;

b)球形结构的;

c)堆积绝热方式的;

d)移动式的;

e)储存标准沸点低于-196℃冷冻液化气体介质的;

f)储存介质按GB 12268规定为毒性气体的;

g)国防军事装备等有特殊要求的。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150-2011(所有部分)压力容器

GB/T 1804-2000 一般公差 未注公差的线性和角度尺寸的公差

GB/T 9969 工业产品使用说明书 总则

GB/T 18442.1 固定式真空绝热深冷压力容器 第1部分:总则

GB/T 18442.3 固定式真空绝热深冷压力容器 第3部分:设计

GB/T 25198 压力容器封头

JB/T 4711 压力容器涂敷与运输包装

JB/T 6896 空气分离设备表面清洁度

NB/T 47013.1 承压设备无损检测 第1部分:通用要求

NB/T 47013.2 承压设备无损检测 第2部分:射线检测

NB/T 47013.3 承压设备无损检测 第3部分:超声检测

NB/T 47013.4 承压设备无损检测 第4部分:磁粉检测

NB/T 47013.5 承压设备无损检测 第5部分:渗透检测

NB/T 47013.10 承压设备无损检测 第10部分:衍射时差法超声检测

NB/T 47013.11 承压设备无损检测 第11部分:X射线数字成像检测

NB/T 47013.14 承压设备无损检测 第14部分:X射线计算机辅助成像检测

NB/T 47014 承压设备焊接工艺评定

NB/T 47016 承压设备产品焊接试件的力学性能检验

NB/T 47041 塔式容器

NB/T 47065.1 容器支座 第1部分:鞍式支座

NB/T 47065.2 容器支座 第2部分:腿式支座

NB/T 47065.4 容器支座 第4部分:支承式支座

TSG 21 固定式压力容器安全技术监察规程

3 术语和定义

GB/T 150、GB/T 18442.1、GB/T 18442.3界定的术语和定义适用于本文件。

4 一般要求

4.1 深冷容器的制造应符合TSG21、GB/T 150.4、本部分以及经规定程序批准的设计文件的要求。

4.2 受压元件(封头、锻件等)以及安全附件、仪表、装卸附件等为外购、外协件时,深冷容器制造单位应保证外购、外协件的质量满足设计文件及本部分的要求,且经检验合格后方可使用。

4.3 机械加工表面和非机械加工表面的线性尺寸的极限偏差,分别按GB/T1804-2000中的m级和c级的要求。

4.4 深冷容器上的各连接管路、零部件和附件安装应牢固可靠,外表面应平整美观,无压伤、裂纹、焊渣或漆层脱落等缺陷。阀门和仪表等应安装在便于操作或观察的位置。

5 材料复验、分割与标志移植

5.1 材料的复验应符合TSG21、GB/T 150.4和设计文件的规定。

5.2 制造受压元件的材料应有可追溯的标志。在制造过程中,如原有标志被裁掉或材料分割时,制造单位应在材料分割前完成标志移植。

5.3 材料分割可采用冷切割、热切割或其他适当的方法。当采用热切割方法分割材料时,应清除表面熔渣和影响制造质量的表面层。

5.4 内容器受压元件不应采用硬印作为材料移植标记、焊工标记及其他标记。

6 冷、热加工成型与组装

6.1 成型

6.1.1 筒体和封头可采用冷、热成型方法加工成所需形状。

6.1.2 奥氏体不锈钢筒体和封头,采用冷加工成型后变形率超过GB/T 150.4规定的控制指标时,应按照相应的材料标准进行固溶处理。

6.1.3 与深冷介质接触的冷弯成型的奥氏体不锈钢管子,其成型后的铁素体测量值应不大于15%。

6.1.4 制造单位应根据制造工艺确定加工余量,受压元件成型后的厚度应不小于设计图样标注的最小成型厚度。

6.2 表面修磨

制造过程中应避免钢板表面的机械损伤。对于尖锐伤痕以及不锈钢表面的局部伤痕、刻槽等缺陷应予以修磨,修磨的斜度最大为1:3。修磨的深度应不大于该部位钢材厚度的5%,且不大于2mm,否则应予补焊。

6.3 坡口

坡口表面质量应符合GB/T 150.4的规定。

6.4 封头

6.4.1 封头应符合GB/T 25198和设计图样的规定。

6.4.2 封头成型宜采用整体成型,并符合下列规定:

a)先拼板后成型封头的拼接焊缝一般不超过3条,拼板的宽度应不小于300mm。拼接焊缝的内表面以及影响成型质量的拼接焊缝的外表面,应在成型前打磨至与母材齐平。

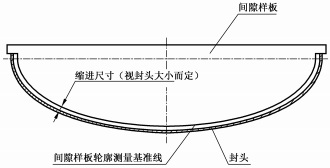

b)用带间隙的全尺寸的内样板检查封头内表面的形状偏差时(见图1),缩进尺寸为33%D;~5%D;,其最大形状偏差外凸应不大于1.25% ,内凹应不大于0.625% 。检查时应使样板%D; 5%D 垂直于待测表面。

c)内容器封头应采用适当的成型工艺,避免封头过渡段和直边段出现裂纹。当采用温成型工艺时,应避开奥氏体型不锈钢的敏化温度区。

d)内容器奥氏体不锈钢封头成型后其过渡段和直边段的铁素体测量值应不大于15%。

e)封头直边部分应不存在纵向皱折。

图1 凸形封头的形状偏差检查

6.5 圆筒与罐体

6.5.1 A、B类焊接接头对口错边量以及在焊接接头环向、轴向形成的棱角应符合GB/T 150.4的规定。

6.5.2 不等厚钢材的B类焊接接头以及圆筒与球形封头相连的A类焊接接头的对接要求应符合GB/T 150.4的规定。

6.5.3 圆筒直线度允差应符合GB/T 150.4的规定。

6.5.4 组装时,罐体上焊接接头的布置应满足下列要求:

a)组装圆筒中,任何单个筒节的长度应不小于300mm,环向拼板长度应不小于500mm;

b)相邻筒节A类接头间外圆弧长应大于钢材厚度的3倍,且不小于200mm;

c)封头A类拼接接头、与封头相邻筒节的A类接头相互间的外圆弧长均应大于钢材厚度的3倍,且不小于200mm;

以上为标准部分内容,如需看标准全文,请到相关授权网站购买标准正版。

-

IG541混合气体灭火系统

IG541混合气体灭火系统:IG-541灭火系统采用的IG-541混合气体灭火剂是由大气层中的氮气(N2)、氩气(Ar)和二氧化碳(CO2)三种气体分别以52%、40%、8%的比例混合而成的一种灭火剂

IG541混合气体灭火系统

IG541混合气体灭火系统:IG-541灭火系统采用的IG-541混合气体灭火剂是由大气层中的氮气(N2)、氩气(Ar)和二氧化碳(CO2)三种气体分别以52%、40%、8%的比例混合而成的一种灭火剂 -

二氧化碳气体灭火系统

二氧化碳气体灭火系统:二氧化碳气体灭火系统由瓶架、灭火剂瓶组、泄漏检测装置、容器阀、金属软管、单向阀(灭火剂管)、集流管、安全泄漏装置、选择阀、信号反馈装置、灭火剂输送管、喷嘴、驱动气体瓶组、电磁驱动

二氧化碳气体灭火系统

二氧化碳气体灭火系统:二氧化碳气体灭火系统由瓶架、灭火剂瓶组、泄漏检测装置、容器阀、金属软管、单向阀(灭火剂管)、集流管、安全泄漏装置、选择阀、信号反馈装置、灭火剂输送管、喷嘴、驱动气体瓶组、电磁驱动 -

七氟丙烷灭火系统

七氟丙烷(HFC—227ea)灭火系统是一种高效能的灭火设备,其灭火剂HFC—ea是一种无色、无味、低毒性、绝缘性好、无二次污染的气体,对大气臭氧层的耗损潜能值(ODP)为零,是卤代烷1211、130

七氟丙烷灭火系统

七氟丙烷(HFC—227ea)灭火系统是一种高效能的灭火设备,其灭火剂HFC—ea是一种无色、无味、低毒性、绝缘性好、无二次污染的气体,对大气臭氧层的耗损潜能值(ODP)为零,是卤代烷1211、130 -

手提式干粉灭火器

手提式干粉灭火器适灭火时,可手提或肩扛灭火器快速奔赴火场,在距燃烧处5米左右,放下灭火器。如在室外,应选择在上风方向喷射。使用的干粉灭火器若是外挂式储压式的,操作者应一手紧握喷枪、另一手提起储气瓶上的

手提式干粉灭火器

手提式干粉灭火器适灭火时,可手提或肩扛灭火器快速奔赴火场,在距燃烧处5米左右,放下灭火器。如在室外,应选择在上风方向喷射。使用的干粉灭火器若是外挂式储压式的,操作者应一手紧握喷枪、另一手提起储气瓶上的